PROGETTAZIONE MECCANICA A ROMA

Progettazione e produzione

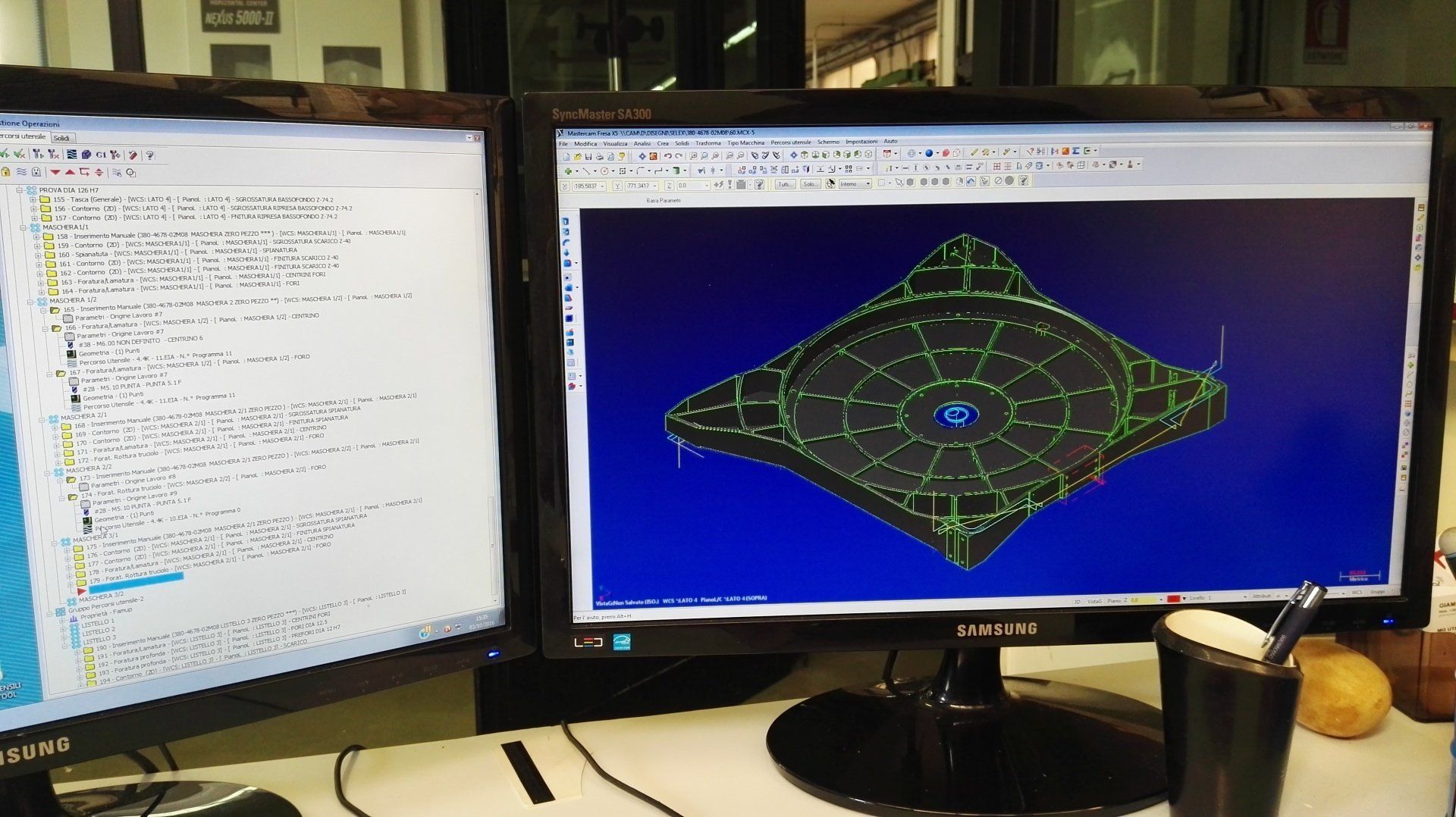

La progettazione meccanica a Roma di DDS integra competenze ingegneristiche, strumenti CAD/CAM e processi di controllo per trasformare il requisito funzionale in un componente industrializzabile, ripetibile e sostenibile nei costi. L’approccio è collaborativo: dalla definizione delle specifiche alla scelta dei materiali e dei cicli di lavorazione, ogni fase è guidata da criteri di qualità, sicurezza e tracciabilità documentale. Il risultato è un flusso “design-to-part” che riduce tempi di sviluppo, minimizza gli errori e garantisce coerenza tra progetto, produzione e collaudi.

Progettazione e co-design con il cliente

Il punto di partenza è l’analisi delle esigenze applicative e delle tolleranze funzionali. In sinergia con il cliente si definiscono: requisiti meccanici, interfacce, superfici critiche e vincoli di montaggio. Il co-design prosegue con valutazioni DFM/DFA (Design for Manufacturing/Assembly) per ottimizzare geometrie, spessori, raggi e sedi di fissaggio, conciliando prestazioni e costo pezzo. Questo metodo rende la progettazione meccanica a Roma un processo misurabile, con obiettivi chiari e milestone verificabili.

Metalli

- Leghe leggere in alluminio in particolare serie 5000, 6000, 7000

- Acciai e leghe speciali di acciai tipo AISI303, AISI304, AISI316 ALLOY,

- NITRONIC

- Leghe di rame ed ottoni

Plastiche

- PVC

- TEFLON, DELRIN

- Metacrilati

Vantaggi

- Riduzione time-to-market grazie a co-design e simulazioni.

- Qualità documentata con piani di controllo e report di misura.

- Costi sotto controllo per via dell’ottimizzazione DFM/DFA.

- Affidabilità: processi tracciati, strumenti certificati e parametri replicabili.

Con questo approccio, la progettazione meccanica a Roma di DDS diventa un servizio end-to-end: dalla specifica al pezzo conforme, pronto per l’integrazione nel sistema del cliente.

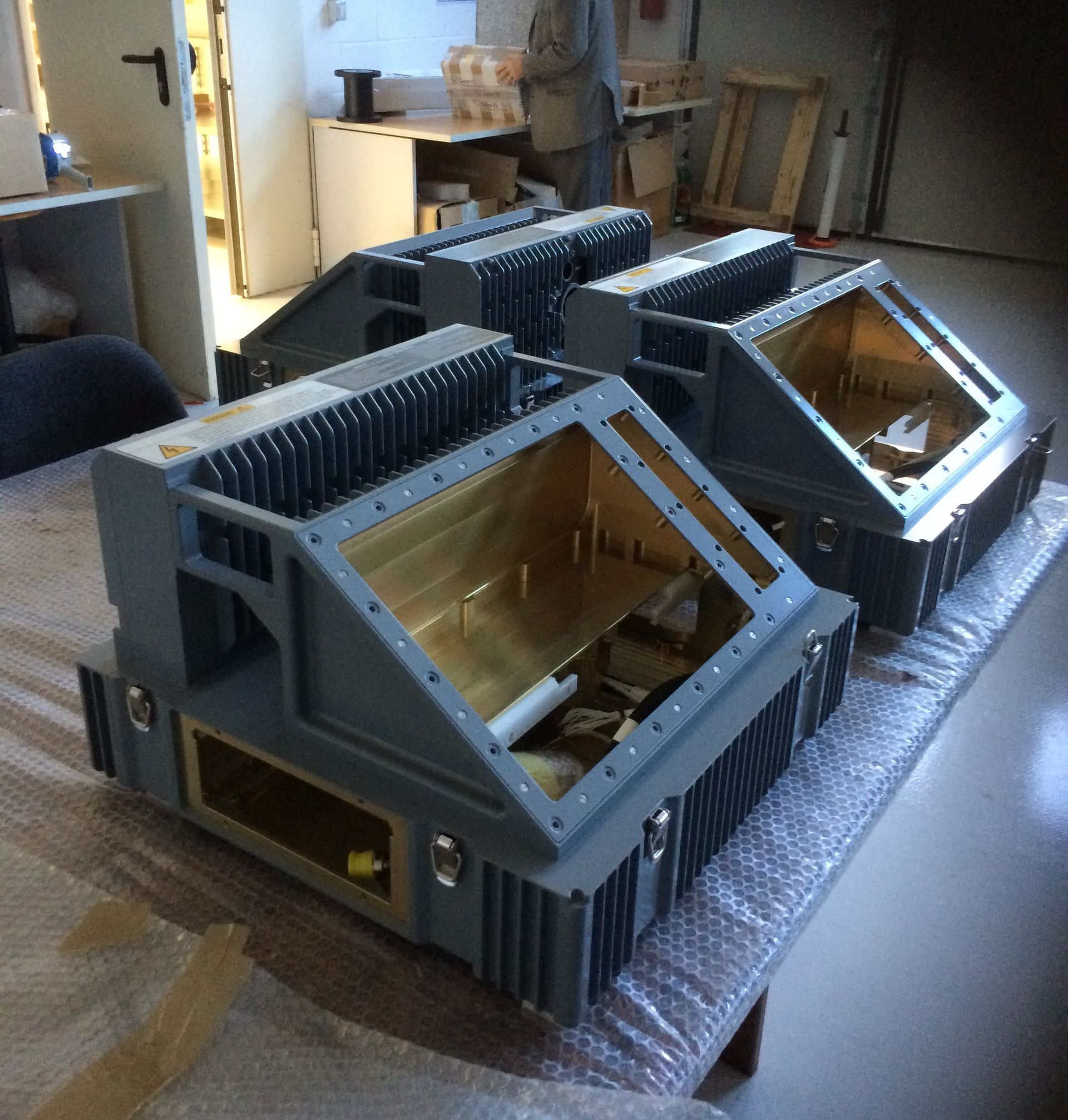

Dall’industrializzazione al pezzo conforme

La progettazione meccanica a Roma di DDS prosegue con l’industrializzazione: attrezzaggi dedicati, referenze, piani di controllo e campionature di pre-serie per validare tempi ciclo e qualità superficiale. Dove utile, si predispongono maschere e dispositivi di posizionamento per ridurre variabilità e tempi di set-up. La documentazione include piani di campionamento, schede caratteristiche e report dimensionali.

Montaggio, assemblaggio e prove funzional

Quando richiesto, DDS fornisce sottoassiemi o prodotti assemblati secondo procedure interne o specifiche del cliente, con test funzionali (scorrimenti, accoppiamenti, tenute) e registrazione dei risultati. L’obiettivo è consegnare un componente install-ready, riducendo le attività a valle.

Metrologia e collaudo a supporto del processo

Il controllo qualità è integrato nel ciclo: verifiche in macchina, misure a banco e sala metrologica a temperatura controllata con CMM a 5 assi e software dedicati (es. per programmazione da modello). L’uso di cicli automatici e riferimenti ripetibili garantisce coerenza metrologica tra lotti, mentre la taratura periodica degli strumenti presso centri autorizzati assicura affidabilità delle misure. La tracciabilità è completata da certificati e report PC-DMIS (o equivalenti) associati al numero di commessa.

Integrazione con la produzione CNC

Il passaggio dalla progettazione alla produzione è continuo: presetting utensili, calettamento termico, equilibratura e strategie multi-asse supportano fresatura e tornitura con tempi ottimizzati e qualità ripetibile. La chiusura del loop avviene con feedback dal reparto produzione verso l’ufficio tecnico per affinare cicli e tolleranze economicamente sostenibili.